Als „Staatlich geprüfte(r) Techniker(in)“ wird die Fachschule für Technik des Berufskollegs Erkelenz am 18.06.2022 die diesjährigen Absolventen der Fachschule für Technik verabschieden. Da die Absolventen größtenteils zusätzlich die Berechtigung zum Besuch einer Fachhochschule erworben haben, erhalten sie die Zulassungsvoraussetzung zu einem weiterführenden Bachelor- und Masterstudium an einer Hochschule.

Konkret kooperiert die Fachschule mit der Fachhochschule Aachen (Campus Jülich). Bei Aufnahme eines Bachelorstudiums an der FH Jülich erkennt diese Prüfungsleistungen an, die in Erkelenz an der Fachschule abgelegt wurden. Hierdurch können die Erkelenzer Absolventen ihre Studienzeit deutlich verkürzen.

Absolventinnen und Absolventen der Abschlussklasse (von links):

Lutz Reiners, Jonas Terek, Vadim Meng, Mike Reiber, German Kunze, Philip Wilden, Timo Pelzer, Marvin Dürbaum, Vladimir Meng, Lena Call, Bernd Hohagen, Kenny Loux, Asmir Krusko, Kai Sevenich, Patrick Zerlett, Niklas Jansen, Leon Luca Randerath

Tim Barsch, Florian Gries, Jonas Hahn, Phillip Liebert (nicht auf dem Foto)

Lehrerin und Lehrer der Abschlussklasse (von links):

Christoph Mones, Martina Flöth, Jan Pfülb (Schulleiter), Bernhard Kauenberg, Sascha Schmitz, Gregor Fleck, Johannes Haas, Viktor Kail

Präsentation der diesjährigen Projektarbeiten am 11.06.2022 am BKE:

Schulleiter Jan Pfülb:

„Wie jedes Jahr hat die Projektarbeit, die in Zusammenarbeit mit regionalen und überregionalen Firmen erstellt wird, ein besonderes Gewicht in der Weiterbildung. Sie erfordert ein hohes Maß an Zusammenarbeit und Planung. Als wichtige Schnittstelle zur praxisnahen Arbeit ist sie daher eine exzellente Vorbereitung auf die spätere Tätigkeit eines Technikers. Die Präsentation der Projekte kann in diesem Jahr wieder in Präsenz am Berufskolleg Erkelenz unter Beteiligung der Firmen und geladenen Gästen durchgeführt werden. Für das leibliche Wohl ist selbstverständlich gesorgt.“

Nachfolgend sind die einzelnen Projektarbeiten kurz skizziert:

Informationen zu den Projektarbeiten der Klasse TT18a im Schuljahr 2021/2022

Projektarbeit: Entwicklung und Konstruktion einer adaptiven Hebevorrichtung eines Montagewagens zum Anheben von Streckwerken

Projektteam: Tim Barsch, Kenny Loux, Mike Reiber, Patrick Zerlett

Kooperationspartner: Saurer Spinning Solutions GmbH & Co. KG in Übach-Palenberg

Ansprechpartner: Herr Stefan Sprute

Betreuender Lehrer: Herr Haas, Herr Schmitz

Zusammenfassung:

Die Saurer Spinning Solutions GmbH & Co. KG ist ein führendes, weltweit agierendes Technologieunternehmen mit Fokus auf Maschinen, Komponenten und Software zur Verarbeitung von Fasern und Garnen. Heute besteht Saurer aus zwei Segmenten:

Das Segment Saurer Technologies ist spezialisiert auf die Herstellung von intelligenten und wirtschaftlichen Zwirn- und Kabliermaschinen für Reifencord, Teppich- und Industriegarn.

Das Segment Spinning Solutions, dem auch das Projekt zugeordnet ist, ist spezialisiert auf Stapelfaserverarbeitung vom Ballen zum Garn.

Die Zielsetzung bestand darin, eine adaptierbare Hebevorrichtung zu entwickeln, die es ermöglicht, die Streckwerke des neusten Produktes Autoairo in drei verschiedene Hebepositionen zu bewegen. Hierdurch wird ein stabiler Transport in Containern ermöglicht.

Der bestehende Montagewagen vom Autocoro sollte für den Einsatz beim Autoairo als Hebevorrichtung neu konzeptioniert und optimiert werden.

Die Entwicklung und Konstruktion dieser Hebevorrichtung erfolgte unter Berücksichtigung des Lastenheftes und dessen Anforderungen, wie z.B. leichte Bedienbarkeit und Adaptierbarkeit. Zusätzlich sollte das beidseitige Anheben vereinfacht werden, welches eine Erhöhung der Arbeits- und Transportsicherheit gewährleistet.

Projektarbeit: Konzeptionierung eines Heckklappenfahrradträgers für E-Bikes

Projektteam: Florian Gries, Bernd Hohagen, Kai Sevenich, Phillip Wilden

Kooperationspartner: Bus Republic (GT Engineering GmbH), Geilenkirchen

Ansprechpartner: Christoph Graf & Jens Baumann

Betreuender Lehrer: Herr Kauenberg

Zusammenfassung:

Die Firma GT Engineering GmbH (Bus Republic) ist ein Kleinunternehmen, welches Kleinbusse zu gelände- und alltagstauglichen Wohnmobilen auf Basis von Kleinbussen des Herstellers Volkswagen-Nutzfahrzeuge umbaut.

Der Markt bietet verschiedene Fahrradträger für VW-Busse an.

Diese sind aber nicht für die Aufnahme von E-Bikes ausgelegt.

Die Projektarbeit befasst sich mit der Konzeptionierung und Berechnung eines Heckklappenfahrradträgers für bis zu vier E-Bikes.

Um die Alltagstauglichkeit weiterhin zu gewährleisten, wurde insbesondere auf folgende Faktoren Wert gelegt:

- Entlastung der Heckklappe am VW-Bus

- Ergonomie

- Bedienerfreundlichkeit

- komfortable Verladung der Fahrräder

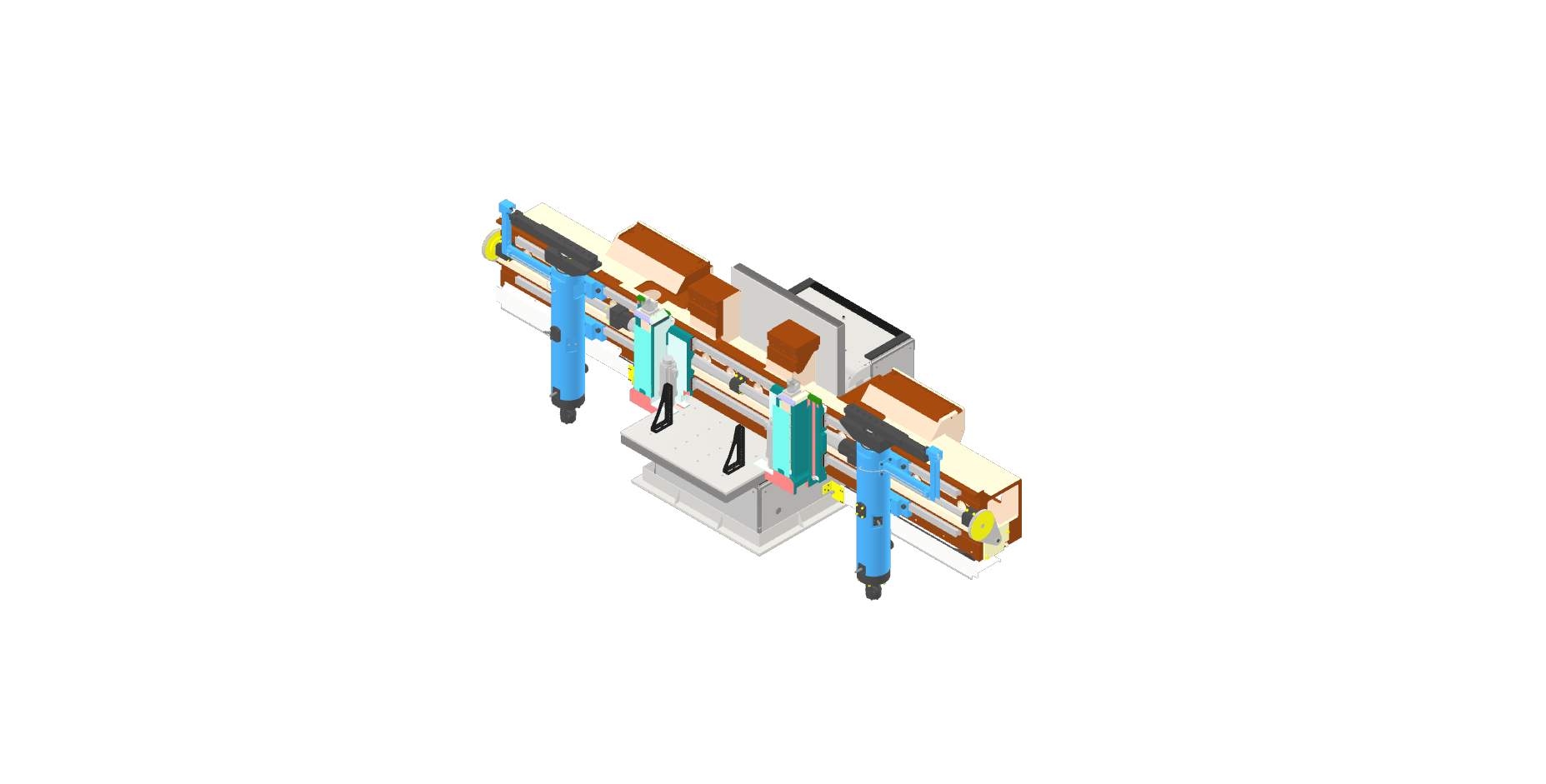

Projektarbeit: Prozessverbesserung: Thermometerhülse auflöten

Projektteam: Lena Call, Asmir Krusko, German Kunze, Philipp Liebert

Kooperationspartner: HG Baunach GmbH & Co. KG

Ansprechpartner: Herr Baunach, Herr Nolte

Betreuender Lehrer: Frau Flöth, Herr Fleck

Zusammenfassung:

Die Firma HG Baunach GmbH & Co. KG ist ein mittelständisches Unternehmen, welches verschiedene Produkte im Bereich Heizung und Sanitär herstellt und vertreibt.

In der eigens entwickelten Mischeranlage „rendeMix“ werden Kupferrohre mit einer Thermometerhülse verbaut.

Hierbei wird die Thermometerhülse auf das Rohr gelötet. In die Hülse wird ein Thermometer eingesetzt, welches die Wassertemperatur im Rohr misst. Der gesamte Lötprozess läuft bisher manuell ab.

Projektinhalt war es, für den Lötprozess eine teilautomatisierte Vorrichtung zu konzipieren, um die Prozesszeit pro Rohr zu reduzieren und die Prozesssicherheit zu erhöhen.

Als Lösungskonzept wurde ein Rundtakttisch mit vier Stationen für je ein Rohr ausgearbeitet.

Der eigentliche Lötprozess läuft vollständig automatisiert ab, sodass der Bediener nur noch die Anlage bestücken und nach dem Löten die Rohre entfernen muss. Die Zeit pro Rohr konnte von 30 Sekunden auf 16 Sekunden reduziert werden.

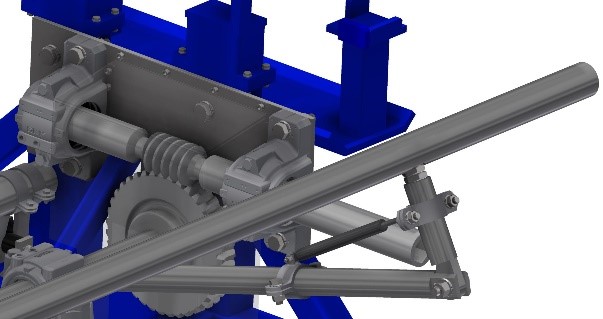

Projektarbeit: Auslegung und Konstruktion einer Querbalken Wendevorrichtung

Projektteam: Vadim Meng, Vladimir Meng, Jonas Terek, Lutz Reiners

Kooperationspartner: HEGENSCHEIDT-MFD GmbH

Ansprechpartner: Frau Gier und Herr Henk

Betreuender Lehrer: Herr Soeding

Zusammenfassung:

HEGENSCHEIDT-MFD ist ein international ausgerichtetes mittelständisches Unternehmen im Bereich Werkzeugmaschinenbau. Das Unternehmen gehört zur NILES-SIMMONS-HEGENSCHEIDT Gruppe (kurz NSH), die über 175 Jahre Erfahrung im deutschen und amerikanischen Werkzeugmaschinenbau vereint.

In zwei Geschäftsbereichen fertigt und vertreibt das Unternehmen Einzelmaschinen sowie schlüsselfertige Produktionsanlagen für Eisenbahnverkehrsunternehmen und die Automobilindustrie.

Im Produktbereich Railway wird der so genannte Querbalken als Herzstück der Maschine bezeichnet. Der Querbalken trägt alle erforderlichen Baugruppen, die zur Bearbeitung und Niederhaltung der Radsätze oder Drehgestelle benötigt werden. Zur Vormontage und Bestückung wird der Querbalken um 90° gedreht und somit auf seine Oberseite gelegt. Für die Endmontage muss der Querbalken jedoch wieder um 90° in seine Grundposition gewendet werden.

Momentan wird dies über einen Kran mit zwei Laufkatzen realisiert. Dieses „Kranwende Manöver“ bedarf jedoch eines großen Zeitaufwands.

Aufgabe und das Ziel des Projektes bestand in der Konstruktion einer Querbalken-Wendevorrichtung, um die Arbeitssicherheit zu erhöhen und den Produktionsschritt „Querbalken wenden“ zu beschleunigen.

Passende Konstruktionsvarianten wurden durch eine systematische Lösungsfindung entwickelt. Diese wurden anhand des CAD-Programms Inventor2020 dargestellt und auf Dauerfestigkeit nachgewiesen.

Ergänzt wurde die Ausarbeitung durch eine „Make-or-Buy“ Betrachtung, da Wendevorrichtungen bzw. deren Komponenten von verschiedenen Firmen in Kleinserie angeboten werden.

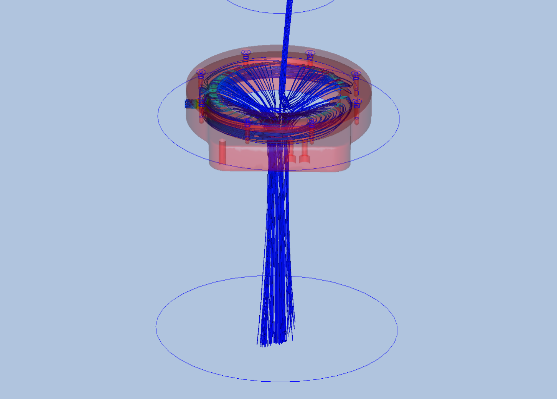

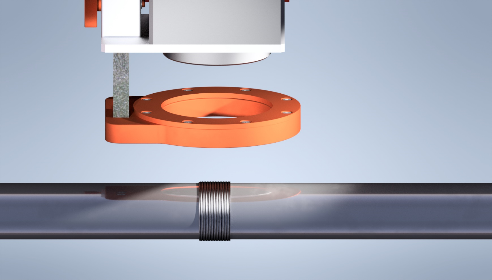

Projektarbeit: Automatisierung des Express-Wire-Coil-Cladding Verfahren (EW2C)

Projektteam: Niklas Jansen, Timo Pelzer, Jonas Hahn, Leon Randerath, Marvin Dürbaum

Kooperationspartner: Fraunhofer IPT

Ansprechpartner: Herr Marius Gipperich M. SC., Herr Stefan Gräfe M. Eng.

Betreuender Lehrer: Herr Haas

Zusammenfassung:

Die Fraunhofer-Gesellschaft mit Sitz in Deutschland ist die weltweit führende Organisation für anwendungsorientierte Forschung. Mit ihrer Fokussierung auf zukunftsrelevante Schlüsseltechnologien sowie auf die Verwertung der Ergebnisse in Wirtschaft und Industrie spielt sie eine zentrale Rolle im Innovationsprozess. Die 1949 gegründete Organisation betreibt in Deutschland derzeit 75 Institute und Forschungseinrichtungen.

Das Express Wire Coil Cladding (Express Drahtspiralen Aufschweißen) ist ein drahtbasiertes additives Fertigungsverfahren, dass am Fraunhofer IPT erforscht wird und dessen weitere Automatisierung Thema dieses Projektes ist. Bei dem Verfahren wird ein Bauteil oder eine Struktur mit einem Laser durch schichtweises Verbinden metallischer Werkstoffe aufgebaut. Im Gegensatz zum klassischen Laserauftragsschweißen wird der Zusatzwerkstoff nicht kontinuierlich als Draht zugeführt. Stattdessen wird der Draht in Form von Spiralen an die gewünschten Stellen der Welle geschoben, positioniert und mit einem Hochleistungslaser aufgeschweißt. Das EW2C-Verfahren wird in einer mit Laser ausgestattenen CNC-Drehmaschine erprobt. Das Verfahren kann z.B. eingesetzt werden um Lagersitze auf Wellen kostenkünstig nachzuarbeiten oder Werkstücke an bestimmten Stellen mit anderen Materialien zu verschweißen.

Ziel des Projektes ist es, das Aufziehen der Drahtspirale und die Schutzgaszufuhr zu automatisieren und optimieren. Dadurch sollen die Arbeitssicherheit erhöht und Prozesszeiten verkürzt werden.

Informationen zur Fachschule für Technik

In die Fachschule wird aufgenommen, wer den Facharbeiter- bzw. Gesellenbrief in einem technischen Beruf oder eine einschlägige Berufstätigkeit von 5 Jahren vorweisen kann. Besteht ein einschlägiges Berufsausbildungsverhältnis, ist bei besonderer Qualifikation die Aufnahme ab dem 2. Lehrjahr auch schon zu diesem Zeitpunkt möglich.

Die Fachschule für Technik in Erkelenz bietet die Fachrichtung Maschinenbautechnik mit dem Schwerpunkt Entwicklungstechnik an. Im ersten Ausbildungsabschnitt werden schwerpunktmäßig Kommunikations- und Informationstechniken vermittelt. Dazu gehören z.B. INVENTOR, SPS und MS Office. Alle Kurse haben einen Umfang von 40 – 80 Stunden, die Teilnahme wird zertifiziert. Ein weiterer Schwerpunkt ist die Vermittlung von mathematisch-naturwissenschaftlichen und technischen Grundlagen, wie z.B. Maschinenelemente und Mechanik sowie ein 160-stündiger Englischunterricht. Zusätzlich besteht die Möglichkeit die Ausbildereignungsprüfung nach AEVO abzulegen.

Im zweiten Abschnitt werden ausschließlich die prüfungsrelevanten Lernbereiche Konstruktionstechnik, Fertigungstechnik sowie Betriebliches Management unterrichtet.

Abteilungsleitung und Ansprechpartner für die Fachschule:

Johannes Haas

Tel.-Nr.: 02431 806020

Weitere Informationen zur Fachschule für Technik am Berufskolleg in Erkelenz: